前回は穴のある立体を扱いました。今回は、

その前に、

前回作ったキートップは、

ルーバーの部品を作る

今回作るのは、

- ※)

- 実際に使うときは、

強風で壊れて人にケガなどさせないよう十分にご注意ください。

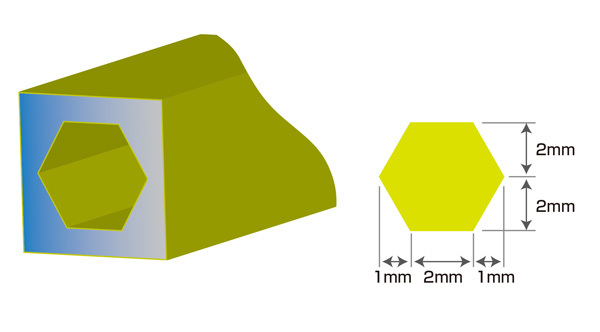

さて、

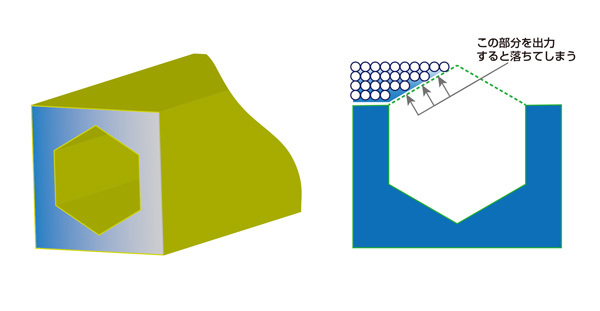

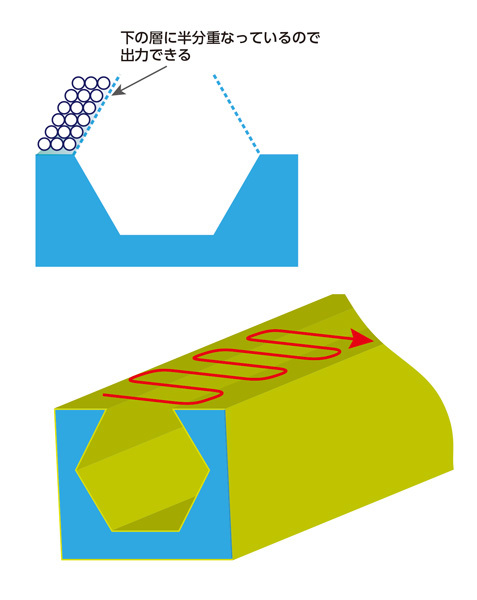

図3の向きであれば、

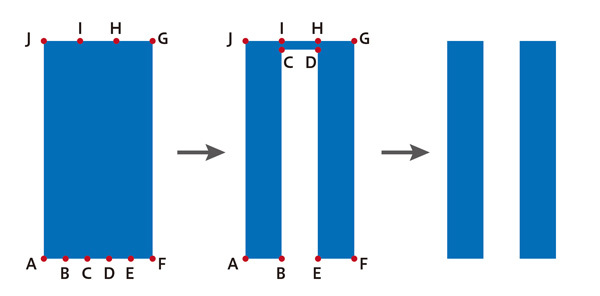

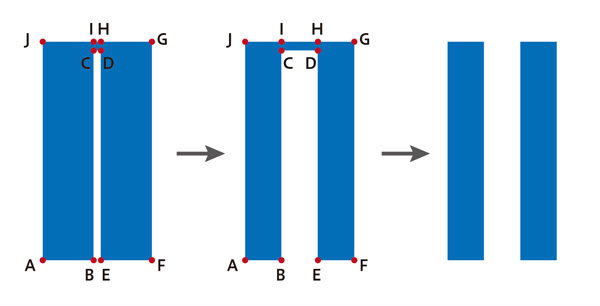

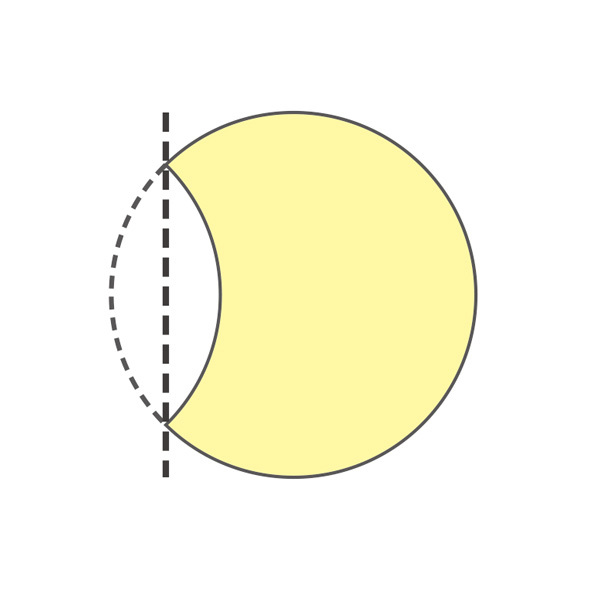

横穴のあるデータの作り方は、

もう1つの方法は、

あとは、

$s0 =& new stl_solid();

print $s0->output(1);

$p = array();

$q = array();

$p[] =& $s0->addpoint(0, 0, 0);

$q[] =& $s0->addpoint(2, 0, 0);

$q[] =& $s0->addpoint(4, 0, 0);

$p[] =& $s0->addpoint(6, 0, 0);

$p[] =& $s0->addpoint(6, 1.5, 0);

$p[] =& $s0->addpoint(8, 4, 0);

$p[] =& $s0->addpoint(6, 6, 0);

$p[] =& $s0->addpoint(6, 30, 0);

$p[] =& $s0->addpoint(8, 32, 0);

$p[] =& $s0->addpoint(44, 32, 0);

$p[] =& $s0->addpoint(46, 30, 0);

$p[] =& $s0->addpoint(48.5, 32, 0);

$q[] =& $s0->addpoint(52, 32, 0);

$q[] =& $s0->addpoint(52, 32, 0);

$q[] =& $s0->addpoint(54, 32, 0);

$q[] =& $s0->addpoint(54, 32, 0);

$p[] =& $s0->addpoint(56, 32, 0);

$p[] =& $s0->addpoint(56, 65, 0);

$q[] =& $s0->addpoint(54, 65, 0);

$q[] =& $s0->addpoint(52, 65, 0);

$p[] =& $s0->addpoint(50, 65, 0);

$p[] =& $s0->addpoint(50, 63.5, 0);

$p[] =& $s0->addpoint(48, 61, 0);

$p[] =& $s0->addpoint(50, 59, 0);

$p[] =& $s0->addpoint(50, 35, 0);

$p[] =& $s0->addpoint(48, 33, 0);

$p[] =& $s0->addpoint(12, 33, 0);

$p[] =& $s0->addpoint(10, 35, 0);

$p[] =& $s0->addpoint(7.5, 33, 0);

$q[] =& $s0->addpoint(4, 33, 0);

$q[] =& $s0->addpoint(4, 33, 0);

$q[] =& $s0->addpoint(2, 33, 0);

$q[] =& $s0->addpoint(2, 33, 0);

$p[] =& $s0->addpoint(0, 33, 0);

for ($i=0; $i<6; $i++) {

$q[$i]->moveadd(0, 0, 1);

$q[11 - $i]->moveadd(0, 0, 1);

}

$q[3]->moveadd(0, 33, 0);

$q[4]->moveadd(0, 33, 0);

$q[9]->moveadd(0, -33, 0);

$q[10]->moveadd(0, -33, 0);

$q[0]->moveadd(-1, 0, 2);

$q[1]->moveadd(1, 0, 2);

$q[2]->moveadd(-1, 0, 2);

$q[3]->moveadd(-1, 0, 2);

$q[4]->moveadd(1, 0, 2);

$q[5]->moveadd(1, 0, 2);

$q[11]->moveadd(-1, 0, 2);

$q[10]->moveadd(-1, 0, 2);

$q[9]->moveadd(1, 0, 2);

$q[8]->moveadd(1, 0, 2);

$q[7]->moveadd(-1, 0, 2);

$q[6]->moveadd(1, 0, 2);

foreach ($p as $key => $dummy)

$p[$key]->moveadd(0, 0, 6);

$q[0]->moveadd(1, 0, 2);

$q[1]->moveadd(-1, 0, 2);

$q[2]->moveadd(1, 0, 2);

$q[3]->moveadd(1, 0, 2);

$q[4]->moveadd(-1, 0, 2);

$q[5]->moveadd(-1, 0, 2);

$q[11]->moveadd(1, 0, 2);

$q[10]->moveadd(1, 0, 2);

$q[9]->moveadd(-1, 0, 2);

$q[8]->moveadd(-1, 0, 2);

$q[7]->moveadd(1, 0, 2);

$q[6]->moveadd(-1, 0, 2);

$q[3]->moveadd(0, -33, 0);

$q[4]->moveadd(0, -33, 0);

$q[9]->moveadd(0, 33, 0);

$q[10]->moveadd(0, 33, 0);

for ($i=0; $i<6; $i++) {

$q[$i]->moveadd(0, 0, 1);

$q[11 - $i]->moveadd(0, 0, 1);

}

for ($i=0; $i<10; $i++)

print $s0->output(0, -$i * 10, $i * 10);

print $s0->output(2);もっとしっかりしたものがいいという場合は、

このデータでは、

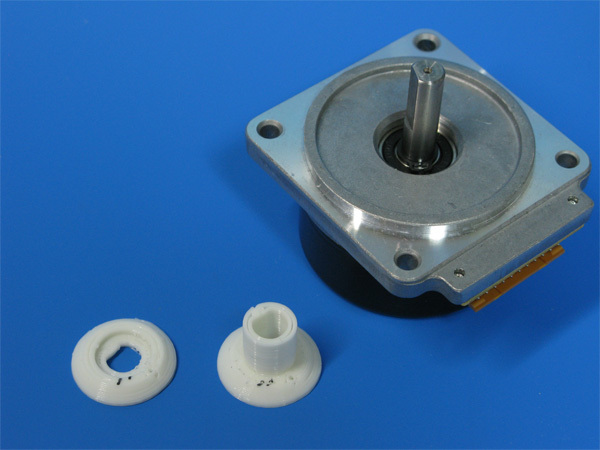

プーリーを作る

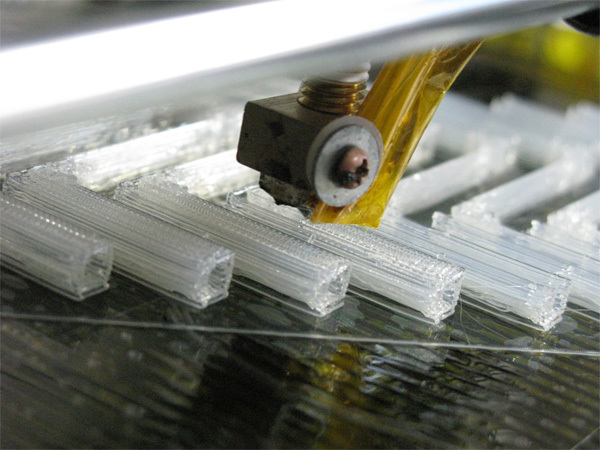

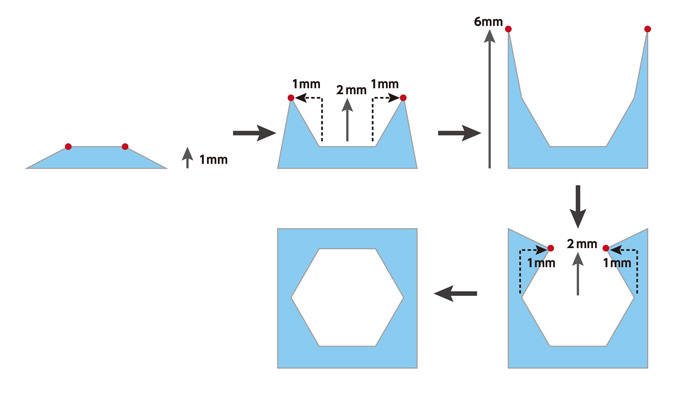

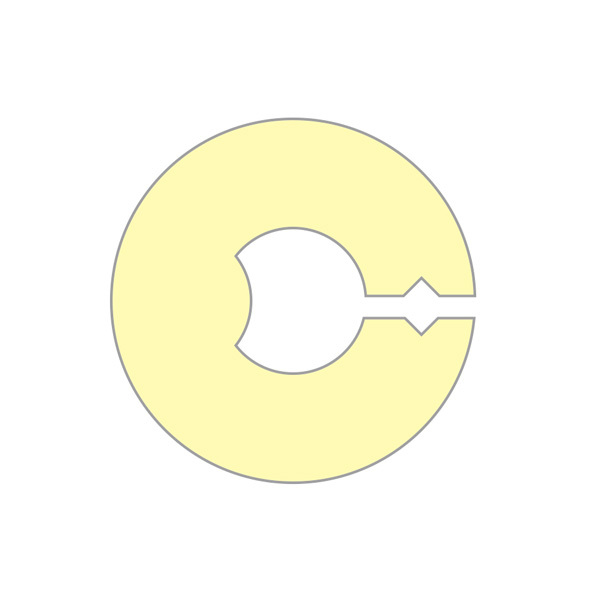

写真3をご覧ください。これは、

そこで、

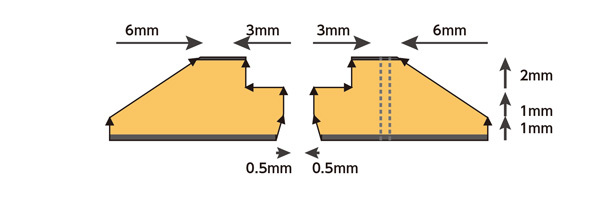

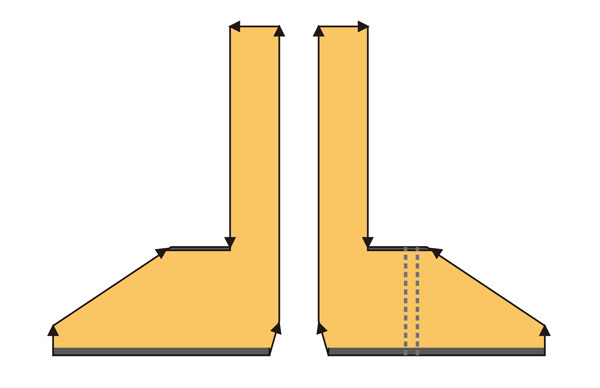

データの作り方は図7の通りです。モータの軸径は8mmで、

中間にワイヤーを通せる穴を用意します。外周は、

大きい方の部品のうち、

作るのは簡単でしたが、

こうして、

$s0 =& new stl_solid();

$first = 1;

for ($i=0; $i<2; $i++) {

# $cut = 0.25 + $i * 0.15;

$cut = 0.6 + $i * 0.1;

for ($j=0; $j<2; $j++) {

$s0 =& new stl_solid();

$circle_inner = array();

set_circle($s0, $circle_inner, $r_inner + 0.5, 0, $cut);

$hole = array();

$hole[] =& $s0->addpoint($r_body + 1, 0, 0);

$hole[] =& $s0->addpoint($r_body + 2, -1, 0);

$hole[] =& $s0->addpoint($r_body + 3, 0, 0);

$circle_outer = array();

set_circle($s0, $circle_outer, -$r_rim, 0);

$hole[2]->addchild();

$hole[] =& $s0->addpoint($r_body + 2, 1, 0);

$hole[0]->addchild();

set_circle($s0, $circle_inner, $r_inner, 1, $cut);

if ($j == 0) {

set_circle($s0, $circle_inner, $r_inner, 2, $cut);

set_circle($s0, $circle_inner, $r_body + 0.5, 2);

set_circle($s0, $circle_inner, $r_body + 0.5, 4);

} else {

set_circle($s0, $circle_inner, $r_inner, 4 + $h_body + 2, $cut);

set_circle($s0, $circle_inner, $r_body, 4 + $h_body + 2);

set_circle($s0, $circle_inner, $r_body, 4);

}

set_circle($s0, $circle_outer, -$r_rim, 1);

set_circle($s0, $circle_outer, -($r_body + 3), 4);

foreach ($hole as $key => $dummy)

$hole[$key]->moveadd(0, 0, 4);

if (($first)) {

$first = 0;

print $s0->output(1);

}

print $s0->output(0, $unit * $i, $unit * $j);

}

}

print $s0->output(2);ここまで、

3Dプリンタの弱点

この連載で扱っている3Dプリンタは、

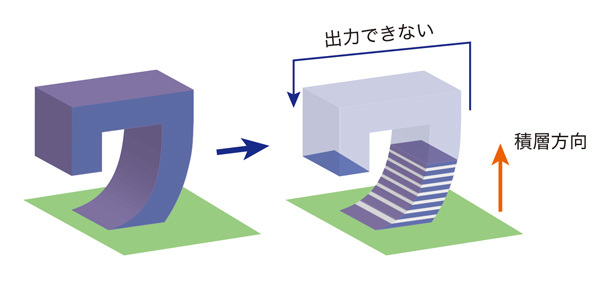

1つめは、

この場合は、

今回のように穴を閉じる場合も、

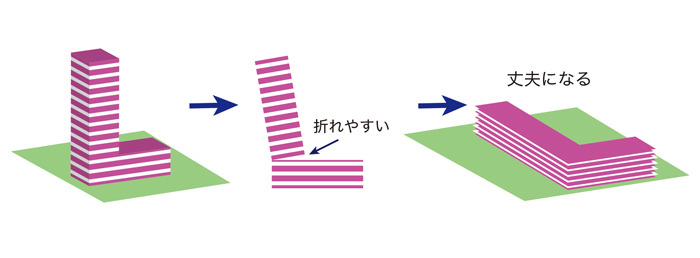

2つめは、

3つめは、

筆者が使用している3Dプリンタの場合、

しかし逆に、

ちなみに筆者は、

次回は、