プロローグ

本連載は、2011年6月13日から2012年5月25日まで、全23回にわたり連載した『無関心な現場で行う業務改善』の続編です。

前シリーズでは、自分のことだけに一生懸命で改善活動には無関心な社員、現場に丸投げな経営層…、このような現場で業務改善を進め、自発的な改善を生むためのヒントをコンサルティング会社の視点でお伝えしました。続編となる"シーズン2"では、企業内の変革推進者の視点でお伝えします。

筆者は、業務プロセスの構築、標準化に軸足を置いた、企業変革のお手伝いをするコンサルティング会社を経営しています。本連載は、参考書籍となる『上流モデリングによる業務改善手法』には書かれていない、本邦初公開の泥臭い内容です。筆者自身の原体験と当社の過去の事例をベースにして、"脚色をした物語"と"方法論・手法"を織り交ぜながらお伝えします。

皆さんも、ぜひ、主人公になったつもりでご覧いただき、日々の業務と照らし合わせながら、一緒に考えていただければ幸いです。

あらすじ

株式会社GHテクノロジーズは、今年で創業30周年を迎える中堅電子機器メーカです。パソコン用のグラフィックボードからスタートした同社は、パソコン周辺機器やネットワーク製品へ、最近ではスマートフォンの周辺機器にも進出をしています。

しかし、これといったエッジの効いた製品がなく、近年はアジア諸国の低価格製品に押され、経営的に厳しい状況が続いています。製造コストを下げるために、アジア諸国のEMS(Electronics Manufacturing Service)ベンダに製造委託を行います。ところが、製品不良・納期遅れが目立ち、徐々に顧客離れも進みます。会社としてはやむなく大規模な人員削減を行うことになります。このリストラにより、優秀なエンジニアは会社を去り、事業はますますシュリンクしていきます。最盛期の社員数は800名を超えましたが、今では500名ほどです。

主人公の佐藤崇(さとう たかし:33歳)は、同社開発部門で入社10年目を迎えるエンジニアです。元々、この会社で作っていた製品が大好きで入社しています。新人のころは、今の社長が開発部の部長を務めていました。世界初にこだわったオリジナル色が豊かな製品にこだわり、職場には活気がありましたが、それが今では見る影もありません。

社内のいたるところから、経営層への批判や不満の声が聞こえてきます。佐藤さん自身も仲間の退職を目の当たりにして、「このままでこの会社がダメになる!」と提言してきたものの、「別にいいんじゃない」というやる気のない課長の返事を受け、ガッカリすると同時に怒りすら感じています。

佐藤さんは、何とか昔のような活き活きとした会社で仕事をしたいと思っていますが、どうしたらよいのか答えが見つからず、日々、悶々と過ごしています。

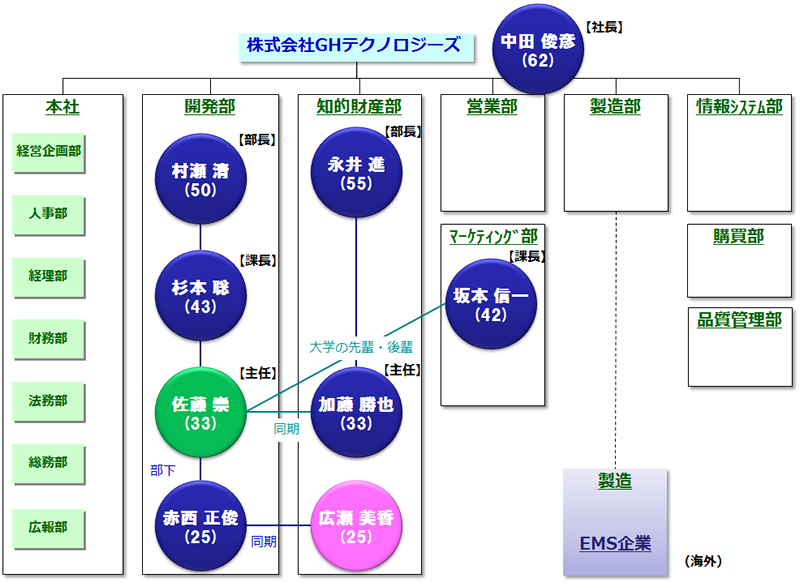

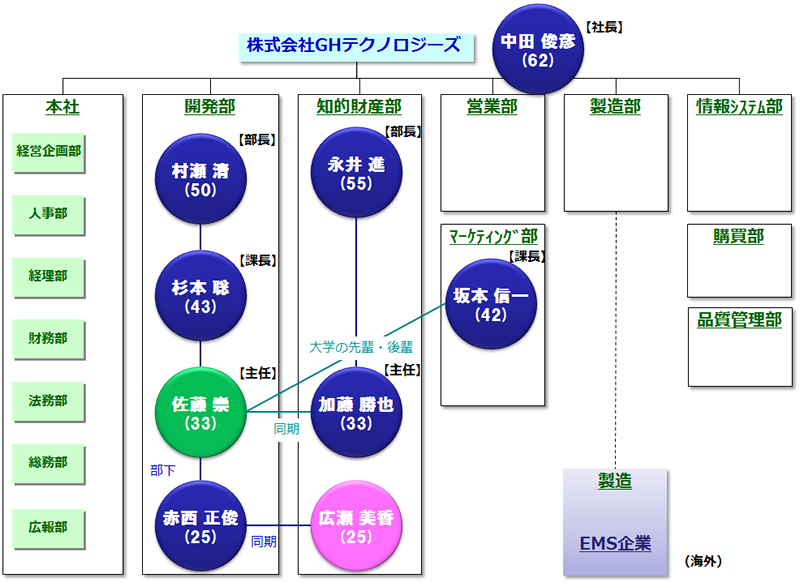

まず、佐藤さんの会社、株式会社GHテクノロジーズの組織図と人物相関図を図1に示します。

図1 株式会社GHテクノロジーズの組織図・人物相関図

誰も本気ではない

海外生産の製品不良率が高まったことから、品質管理部の召集の元、営業部、マーケティング部、製造部、そして開発部の各部長が、品質対策会議に集まっています。開発部からは、村瀬部長のほかには、杉本課長と一緒に開発担当者の佐藤さんも、オブザーバーとして参加しています。

営業部部長:「不具合が発生するたびに、対策会議を開いているけど、この半年で4回ですよ。先月、やっとの思いで獲得した大口受注にも間に合わないじゃないか! まともな製品はいったいいつになったら作れるんだ?」

製造部部長:「安いからといって、安易に海外EMSに飛びつくからこうなったんだ。言わんこっちゃない」

品質管理部長:「一概に、EMSベンダの製造技術が低く不良を出しているとは思えない。事実、競合企業や大手A社も同じEMSベンダを使っている。当社ほどひどい製品不良の発生は聞いたことがない」

営業部部長:「仮にそうであっても、実際に、当社では不良が出ているんだから、もうちょっときちんと品質管理をしてくれないと僕がお客様から怒られるんだよ!」

対策会議とは名ばかりで、皆、好き勝手を言い放題です。

自分は関係ない

品質管理部長:「開発部として、何か良い案はありますか?」

村瀬開発部長:「まずは製品不良の発生原因を見出すことが先決でしょう。製造工程で発生しているのか、輸送工程で発生しているのか?それによって、責任元が変わってくるでしょうし、解決策も異なるでしょう」

営業部部長:「解決に時間がかかるのはごめんだね」

杉本開発課長:「開発は常に納期との戦いです。原因追及に割く時間はありません。国内製造製品は不良はほとんどないので、海外EMSの問題じゃないですか?」

品質管理部長:「それは違う。先ほど言ったとおり、当社以外ではほとんど不良は発生していない」

製造部部長:「いっそ、国内工場で製造を一本化したらどうかなぁ?昔みたいに」

マーケティング部長:「それではコスト的に見合わないし、EMSは半年先の生産計画まで立てているから、急には止められないだろう」

営業部部長:「とにかくお客様に頭を下げるこっちの身にもなってくれよ、まったく……」

(延々と時間ばかり過ぎていきます)

佐藤さんはオブザーブの立場なので、「いったいなんなんだ、この会議は。もっともらしいことを部長たちは言っているけど、何も解決になっていない」と心の中で思っていました。「こんな馬鹿げた会議を部長たちは毎回、やっているのか?会社がダメになるわけだ!」と腹立たしさをぐっと堪えていましたが、思わず、机を叩いて立ち上がります。

我慢の限界「誰も本気じゃない!」

佐藤さん:「何も解決になっていない!責任あるポジションの方々がこれだけ集まって、中身のない議論に時間を費やしている。責任転嫁ばかりで、誰も本気じゃない!高い給料だけもらって、あなた方、恥ずかしくないのですか?」

営業部部長:「なんだい、やぶからぼうに。聞き捨てならないぞ!」

製造部部長:「まったく、いつも見ない顔だと思ったら、誰だっけ?」

杉本開発課長:「すみません、うちの課の佐藤です」「佐藤君はオブザーブの立場なんだからわきまえてくれないと僕が困るよ」

佐藤さん:「馬鹿げている!職場に戻ります」

と、佐藤さんは広げた資料をかき集めて、会議の途中で離席します。

営業部長は、「なんだあいつは……」と文句を言いながら、先ほどまでは意見がまとまることすらなかった他の部長同士が、今度は声をそろえて「そうだそうだ」と言い出す始末です。

じっと黙っていた村瀬開発部長は、10年前に新卒でまだ新任課長であった自分の課に配属をされた佐藤さんのことを思い出していました。この10年で部下の佐藤さんが立派なエンジニアに育ったと感じながら、普段はおとなしい佐藤さんが、ここまで怒る理由もわかっていました。「あいつ(=佐藤さん)は誰よりも自社の製品に誇りを持っていた、今はたして何人の社員が堂々と自社の製品をお客様にお勧めすることができるだろうか?自分の会社を堂々と語れるだろうか……」。

損か得か?

村瀬には自分自身が先ほどの品質対策会議で、好き勝手を言う部長たちをまとめることができなかった自戒もあります。だけど、あいつ(佐藤さん)は、立場を超えて、損得すら考えずに正しいことを言った。我々が手本でなければならないのに……。

まだ、ざわざわしている部長たちに、おもむろに村瀬開発部長が口を開きました。

会社という組織に長年浸かっていると、「これを言ったら自分が損をする」「言ったらやらされるから、言わないほうがいいな」など、無意識のうちに学習しています。判断基準は「自分にとって損か得か」です。損であるとわかれば、手を貸さないで"傍観者"を貫き通したほうが楽だからです。そして、口ばかり出して自らの手足はこれっぽっちも動かさない"評論家"も出てきます。

硬直した組織では、出る杭は打たれます。打たれたくない社員は目立った行動をとることなく、そつなく周囲と気持ちの悪い調和を取りながらも、積極的な問題解決には関わらない姿勢を取ります。時間ばかりかかり、何も進まない状態に陥り、現場の無関心度は加速度的に進みます。

出る杭になる

さて、大規模な人員削減が行われてから1ヵ月です。社内は覇気がなく、空いた机が目立ちます。つい数か月前まで、新人のころから可愛がってくれた父親のようだった存在の製造部のAさん、一緒に会社に泊まり込んで試験成績書用のデータ測定を行った開発部のB先輩も会社を去りました。

ちょうど半年前に、300名もの社員の早期退職を盛り込んだ経営施策として打ち出された「テクノロジーズリバイバルプラン」をじっと見つめながら、「何がリバイバルだ、ふざけるな!」と、佐藤さんは会社に裏切られた気持ちでいっぱいです。

しかしそれでも、好きで入ったこの会社に残ることを決め、自ら出る杭になり、会社を変えていくことを心に誓います。

半年前の「リバイバルプラン」をきっかけに始まった大リストラの嵐の中で、腐る職場・荒れる現場の中で、佐藤さんはたった一人で立ち上がります。しかし、相手は"傍観者"や"評論家"ばかりです。そして、優秀な社員が去った現場は、ますます無関心が蔓延しています。はたして、佐藤さんはどのように活路を見出していくでしょうか?次回をお楽しみに!