3Dプリンティングを続けていると円柱をプリントする機会がいつかやってくるでしょう。円柱は回転が必要な作品を作る際にはほぼ必須となるのですが、いざやってみると3Dプリンターで円柱を出力する際には想像以上にいろいろなことを考えないといけないことがわかってきます。

今回は、そんな身近なはずなのに奥深い、円柱を出力する必要があると思ったときの考え方をいくつか紹介します。

積層式プリンティングと円柱

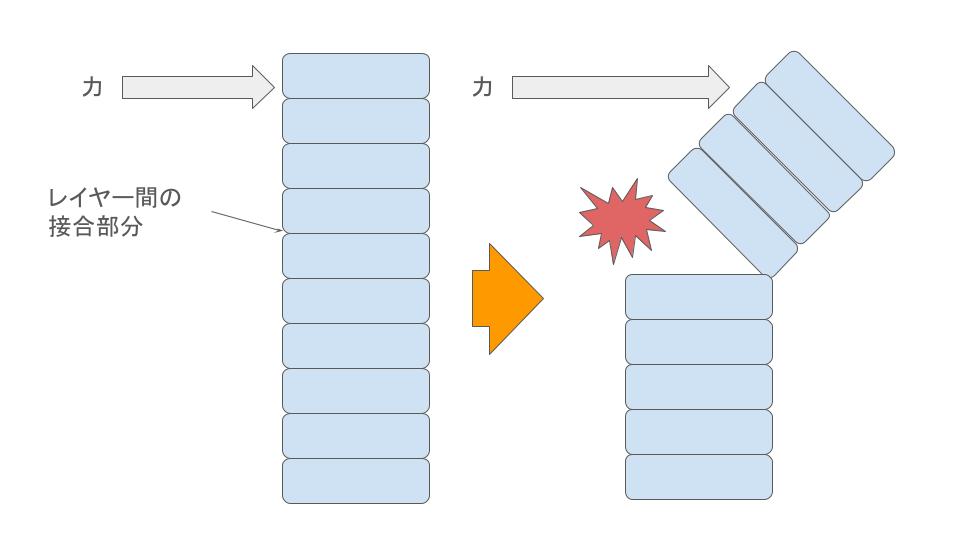

円柱に限らずどのような背の高い柱でも同じ条件ですが、積層式の3Dプリンターで背の高く細いモデルをプリントすると、横方向からの力にどうしても弱くなってしまいます。

積層モデルは上記のようにレイヤが積み重なる形になっているのですがレイヤごとにプリントするため、解けたプラスチックでレイヤをプリントして固まったら、上から次のレイヤをプリントする形になります。レイヤ同士をつなげる形になるので、どうしてもレイヤとレイヤの間が一番構造的にもろくなります。

十分に太い構造はレイヤの接着面が十分広いために問題になりません。また背の低いモデルもこの接着面をはがすための十分な力を加えることができず、問題になりません。しかし円柱は細く長い形になります。そのため、特に円柱の端に横方向から力を入れるとてこの原理が働き、ただでさえ少ないレイヤ間の接着面積に多くの力がかかり円柱が折れてしまいます。

このような細長い形をしていて、なおかつ横方向から力が加わることがわかっている場合、角柱であればプリント時にモデルを横に寝かせることでレイヤ結合部分を大きくできます。こうすればレイヤがはがれて柱がそうそう折れることはありません。

しかし、円柱の場合は上下の面は円になっていますので、円柱を横にしてもプリントベッドにしっかりと固定するための平らな面がなく、そのため横にしてプリントすることは難しいです。それでも円柱を横に倒してプリントする場合、サポートを使ってプリントをすることになります。最近のプリンターはサポートも比較的上手にプリントしてくれますが、前述のように他の部品と結合して回転させたい場合などは円柱の円部分がきれいに出力できていないと動きに影響が出てしまうため、できればサポートは使いたくないところです。

さて、それではどうやって円柱をプリントすればいいでしょうか。

回避策1:円柱を使わない

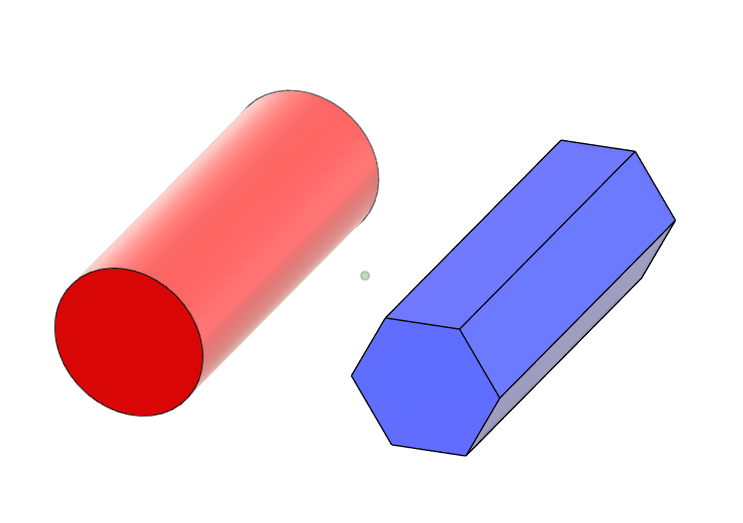

まず最初の回避策はそもそも

回転運動を実現しないといけない箇所は六角形では実現できません。そのような場合は六角柱の上にかぶせる形で真ん中を六角柱にくりぬいた円柱を使います。この円柱は芯に横方向の力に強い六角柱に支えられているので、縦に細長くプリントしても問題ありません。

円柱部分の位置固定が必要な場合はボルトを通したりして対処します。柱の横方向からボルトを通す穴をあけておくと簡単に固定可能です。

この方式は中心の六角柱の上に円柱をかぶせるので、どうしてもサイズが大きくなってしまうのがネックですが、パーツが大きくなってもいいのならシンプルに目的を達せられます。

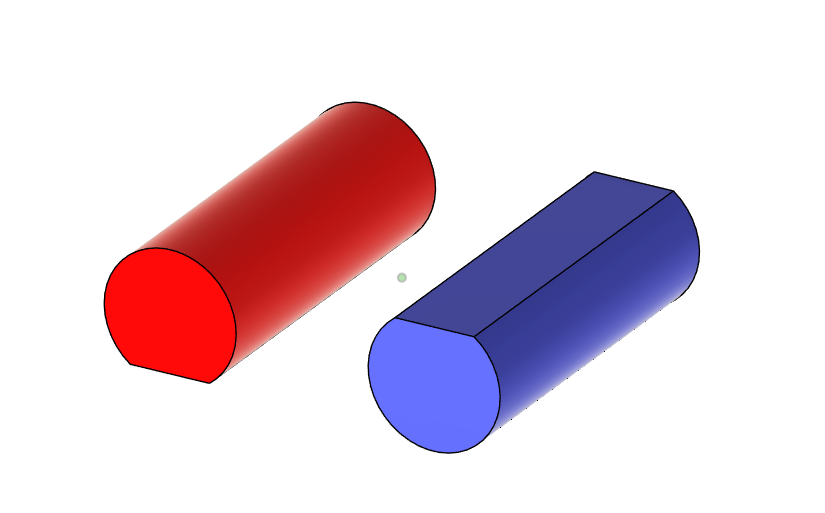

回避策2:円柱を意図的に崩す

円柱をもっと細くしたい、もしくは六角柱などではなくより円形に近いフォルムを求めている場合は、円柱の一部をカットしてしまいましょう。以下のように、平らな面を作ってしまって、そこを下面にしてプリントしてしまいます。こうすれば一番下の面以外は円の形を保てます。

この形は一見円柱の役目をはたしていないように見えますが、ベアリングに刺して固定する程度の役割なら、必要十分です。この際、下面を大きくしすぎないように気を付けるのと、ベアリングのように差し込む先に固定する必要がある場合は差込口と同じ大きさにプリントして抜けてしまうのを防ぎましょう。

この手法は実は3Dプリンティングをする際には意外と頻繁に使われます。過去の記事の

この形の大きな問題は円柱の断面の面積がさらに小さくなってしまうのでどうしても硬度を犠牲にせざるを得ないことです。また、左右対称に円柱から何か飛び出す形を作りたい場合など、やはり色々あしかせがあることに注意しましょう。

回避策3:分割してしまう

もうひとつの回避策は普通に円柱をデザインし、すべての作業が終わったあとでモデルを分割して強制的に平らな面を作ってしまうことです。この方法は前述のようにベアリングのような差込口がある場合は分割したパーツをくっつける必要もない場合が多く、意外と使える場所が多くあります。

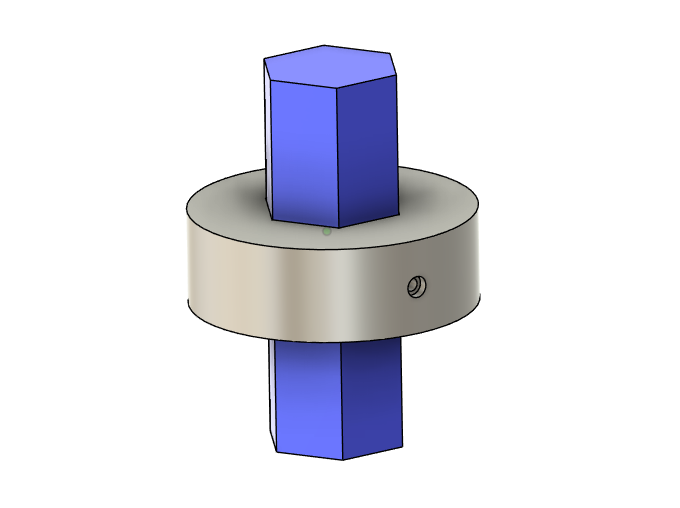

確実に一つのパーツにするならば糊付けしてしまうという手もありますし、この方法だと円柱に別の形のパーツを追加してひとつのパーツとしてプリントしてしまうこともできます。以下の写真では、円柱状のシャフトに他のパーツにひっかけるための六角形のでっぱりや、その六角形の下にさらにスペーサーが追加されているのがわかるかと思います。

分割されたシャフトは、ベアリングに刺す目的でプリントしたので、以下のようにベアリングに刺すことによって特別なことをしなくても

以下の例ではギアと円柱をつなげるために円柱を別パーツとしてはめ込めるように切り出し、さらに半分に切ってプリントすることで比較的複雑な形を実現しています。ギアは歯の部分は絶対に平らにプリントしないと正確な形がプリントできないのと、ギア全体を半分に切ってしまうとギアの歯がずれてしまうこともあるためシャフトはやはり別にプリントしたほうがいいでしょう。またギアの場合はシャフト部分が突き抜けてしまうと困るので結合部分が少し複雑な形をしています。分割したおかげで少量のサポートの力を借りてきれいにプリントできています。

分割した円柱はなんらかしらの形で結合しないといけないという点と、結合しても場合によっては強度がたりなくなる可能性がある点には注意しましょう。そのかわり、比較的デザインの自由度があがるのがポイントです。

回避策4:3Dプリンティングするのをあきらめる

ここまで紹介してきた方法はどうしても3Dプリンティングでこの形を実現したいときの手法として紹介してきましたが、いかんせん3Dプリンターで出力したものは形状の正確性だったり、素材に気を付けないと容易に変形してしまうなどの問題があります。

例えば、手漕ぎで回転する機構のシャフトとして使うならまだ大丈夫かもしれませんが、強めのモーターの回転を受け止めるのは難しい場合が考えられます。このような場合は……あきらめましょう。すなおに金属製のシャフトを使いましょう!

3Dプリンターは便利ですが、限界もあることを理解して、面白いものを作ってみてください。