今回は、できあがった改善ビジョンのお話から始まります。コンサルティング会社C社のS氏、W女史両名は、「プロセスを共有する」仕掛け方と効果を熟知しています。保有するノウハウやコツを駆使し、ハード(業務改善)とソフト(組織風土改革)を同時に進める手法をGHテクノロジーズの佐藤さんたちコアメンバーにトランスファーしていきます。

できた改善ビジョン

佐藤さん:「改善ビジョンの品質の切り口だけど、『当社の製品に不良品はありません』というのはどうだろう?」

加藤さん:「お前なぁ…、不良品だらけなのに、そう言い切ちゃってどうするよ。それに宣言しちゃってどうするよ。ビジョンじゃないじゃん!」

赤西さん:「そうですよ、先輩、これから実現したいことにしなきゃ」

村瀬開発部長:「10年前に当社の製品に惹かれて入社した佐藤君のことだ。少し前の品質対策会議で飛び出していったときのことを思い出してごらん(第1回)。お世話になった先輩社員や仲間もたくさん早期退職して、悔しい思いをしたはずだ。何とかしたいという思いを言葉にすればいいんじゃないかな?」

佐藤さん:「確かにおっしゃるとおりです。ちょっと難しく考えすぎかな…」

広瀬さん:「最近、特許出願率が下がってきているから、何かビジョンにも入れられないかしら?」

永井部長(知的財産部部長):「考えるといろいろ出てくるものだなぁ…、特許もこのくらい出してくれたらいいのに」

佐藤さん:「ん? 永井部長、何か言いました?」……(一同笑う)

業務改善をコアとなって進める開発部と知的財産部の話し合いは延々と続いています。肝心の製造部、海外EMS企業、品質管理部など社内の他の部門はまだ巻き込めていない状況です。

C社のS氏とW女史は、この話し合いにじっと耳を傾けながら、時折、「そのビジョンで具体的に会社が良くなっていくイメージが沸きますか?」という質問を投げかけます。そして、メンバーはまた考え話し合いを繰り返し、あっという間に1週間が過ぎました。

図1にできたビジョンを示します。改善ビジョンの切り口は第8回で示したとおりです。

図1 改善ビジョンと目標

W女史:「佐藤さんが大好きな会社のイメージになっていますか? 他の皆さんも状態をイメージしてみてください」

佐藤さん:「ちょっときれいにまとまってしまった感があるけど、ここにいるメンバー全員で考えたことなので、このビジョンで行きたいです」

S氏:「では、これに決めましょう。ビジョンは"目標"に落とし込み、"目標"は"計画"に落とし込みます。現状業務調査が済んでからになりますが、"目標"を立てるときには定量的・定性的の2つで分けて考えるとスッキリします(図1においては、"目標"まで示しています)」

ビジョンづくりには時間をかけよう!

GHテクノロジーズにおける業務改善ですが、改善ビジョンを決めることに要した期間は1週間です。「あまりに時間がかかりすぎでは?」と思う読者の方もいらっしゃるでしょう。

実際にビジョンづくりを行ってみるとわかりますが、シンプルで短い文言の中にたくさんの思いを込めたものほど、時間がかかります。このビジョンづくりのプロセスでは、「声が大きい人で決まってしまう」ということがあってはなりません。

この先、業務改善が他部門に波及し、さまざまな抵抗勢力も登場してくることでしょう。予想していたとおりに進まないことも考えられます。一生懸命、現場を引っ張ってきたコアメンバーであっても、「現場の反発がいつまでも続く、打てど叩けど響かない」…このような状態が長く続くと疲弊してきます。

そのときに、「あのときは、こんな思いがあってこう決めたよな?」という"心のよりどころ"のような役割を改善ビジョンが果たすことがあります。現場からいろいろと文句を言われて、へこむこともあるでしょうが、そのときに、「ぶれない軸」のようにみんなで決めたビジョンがなればしめたものです。疲弊しないため、またメンバーが自信を失なったり、気持ちがぶれたときのためにも、改善ビジョンは重要です。結束力を高める役割も担います。

これまでに、筆者の会社が業務改善をお手伝いした企業の中には、最長でビジョンづくりに2ヵ月近くを要したところがあります。「サッサと決めて次に進もうよ」というメンバーも出てくる中で、「まだもっと考えたい」と練りに練ったビジョンは、メンバー一人ひとりの思いが詰まったものとなりました。この会社ではプロジェクトルームの入り口で、全社員が目につく場所に改善ビジョンを貼り出していました。

業務改善に関心がない社員からすれば、ただの"紙切れ"ですが、この"紙切れ"に書かれたビジョンが1つずつ達成される、すなわち業務改善が進んでくるとメンバー以外の社員の関心が、「いったい、プロジェクトルームの中では何が起こっているんだろう?」と関心を示すようになります。

簡単な理屈ですが、無関心をなくすには「興味を引くこと」が必要です。意図的にビジョンの"紙切れ"の前でディスカッションをすることもありますし、ビジョンを作っているときには、ドアを開けっ放しで喧々諤々と進めることもあります。

そして、改善ビジョンはカッコよいものである必要はこれっぽっちもありません。改善ビジョンを作るという行為そのものが一緒になって考えるプロセスであり、業務改善にすでに入っているのです。まさしく、「プロセスを共有する場」となっているのです。

筆者の経験では、ビジョンの出来不出来ではなく、皆が参画して時間をかけて1つのことをまとめ上げたことが重要で、このビジョンを作るプロセスが密であればあるほど、後の業務改善がスムーズに進んでいきます。さらに、押し寄せる様々な難題を乗り越えることができるようになります。

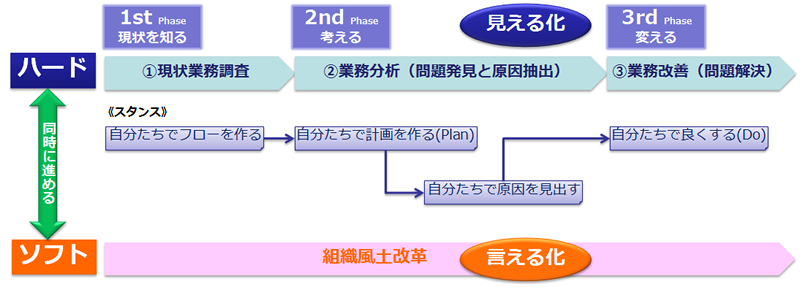

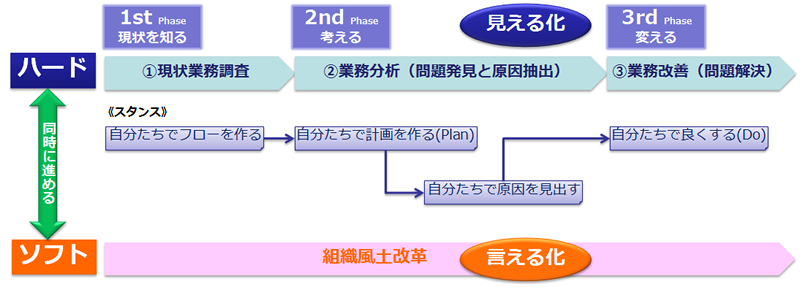

ハード(業務改善)とソフト(組織風土改革)を同時に進める

図2 「ハード」と「ソフト」を同時に進める業務改善の流れ

佐藤さん:「ずいぶんとシンプルですね。ガントチャートみたいなものが出てくるのかと思いました」

W女史:「それはもう少し先になりますよ。そのときは、皆さんにはたくさん脳に汗をかいてもらいますからね♪♪」

加藤さん:「そんな可愛い顔をして、脅かさないでくださいよ~」

S氏:「まぁ、それは先のお楽しみということにしましょう。この図ですが、大きく3つのフェーズに分かれます。最初が"現状を知る"、2番目が"考える"、最後の3番目が"変える"です」

広瀬さん:「"考える"ところの"業務分析"がずいぶんと長いみたい」

赤西さん:「うん、俺もそう思った!」

S氏:「業務改善ではスピードが欠かせませんが、この2番目で手を抜くと後でひどい目に遭います。ここは時間をかけるべきところです」

佐藤さん:「具体的にはどういうことですか?」

W女史:「さっき、脳に汗をかいてもらう…と言いましたよね。問題を掘り下げる、深い原因を見出すってことが大事なのですが、慣れも必要とします。根っこの問題を解決しないと、本質的な改善にはなりません」

S氏:「たとえば、今回の一番の問題は品質ですよね。不良発生率が極めて高い。では、改善として"品質を上げる"じゃ、言葉の裏返しです。具体的に何をすればいいのかさっぱりわかりません」

W女史:「どの工程で不良が発生しているのか、どのくらいの頻度で起こるのか、なぜ発生するのか、設計時に選定した部品のMTBF(Mean Time Between Failure:平均故障間隔)が低いのか等、不良発生の原因を特定するには、様々な見地から分析が必要です」

S氏:「なので、最初の"現状を知る"のところには、"現状分析"ではなく"現状調査"と書いています。調べていないものは分析できないはずですからね」

プロセスを共有し、一人称で語る

村瀬開発部長:「"スタンス"のところに、すべて、"自分たち"という言葉が入っていますね」

S氏:「そうです。これも我々のやり方の特徴です。当社では"プロセス共有型"と呼んでいます。たとえば、僕らのようなコンサルティング会社が現状調査を行い、GHテクノロジーズの問題はこうですと示します。原因もわかり、改善策を反映した業務改善計画はこのようにできています。さぁ、皆さん、やってください!と言うことは簡単です。しかし、これでは第6回の図1の「ハード改革(やらせる改革)」の構図と同じです。コンサルティング会社も無責任ですし、やらされるほうは失敗した場合、コンサルティング会社に責任転嫁すればよいからです。自分たちは『言われたことをやっただけ』という受け身・指示待ちで、良い結果が得られるはずはありません。したがって、ポイントは"自ら"という一人称で語ることです」

村瀬開発部長:「自分たちで作る、考える、行動する」ということで、無関心から興味を持たせ始め、最後は自分で決めて、実行をする。こういうことですよね?」

W女史:「そのとおりです。業務改善において、コンサルティング会社がでしゃばりすぎると、現場の主体性はどんどんなくなっていきますからね。自分たちで考えて行動をするという経験を積まないと、"自分たちで(会社、仕事等)を良くしよう"という動きはできなくなります」

一人称で語れと言っておきながら、職場内でコミュニケーションがない、話ができない、意見が言えないという部門があります。そこで必要なことが図の下で書かれている「組織風土改革」なのです。「言える化」という職場環境構築と、互いに信頼できる人間関係が醸成できていないと、一人称でモノを言うことができなくなります。

業務改善と組織風土改革を併走させることで、「プロセスを共有する場」と「一人称で語れる場」を同時に仕掛けていくことです。

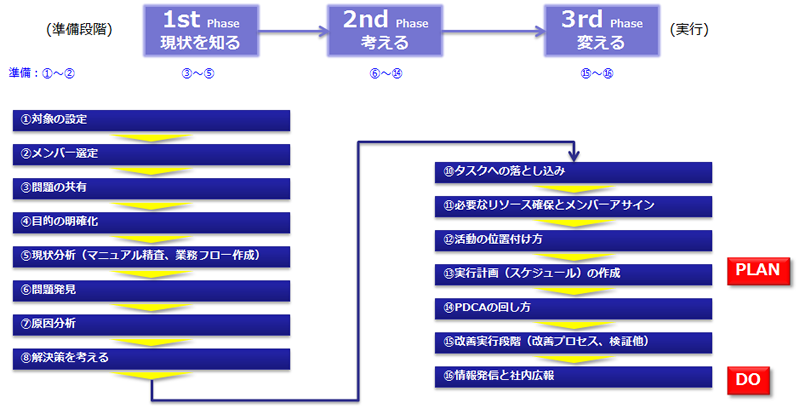

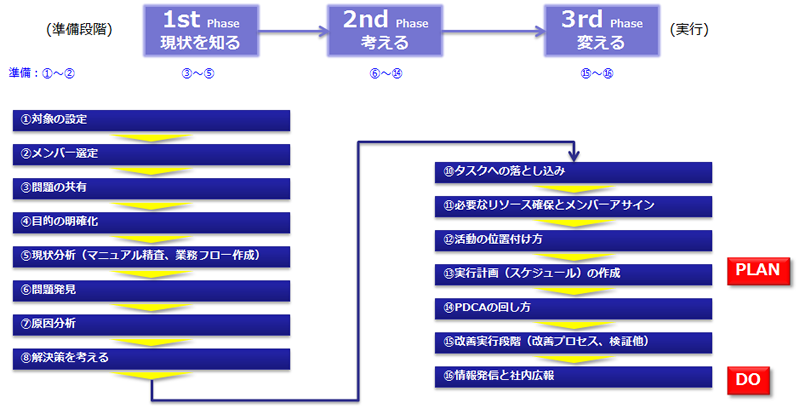

業務改善のステップ

さて、ハードのほうの業務改善のステップを先に見ておきましょう。図3をご覧ください。

図3 業務改善の各ステップ(「ハード」編)

この図は後ほど再登場しますので、ここでは細かく説明しません。意外と道のりは長いなぁと思われるかもしれませんね。

さぁ、佐藤さんを中心に少しずつコアメンバーの結束力も高まり、何となく業務改善の流れと進め方がイメージできるようになりました。

いっぽうで、佐藤さんの直属の上司である杉本課長は、本改善にはいっさい関わっていません。元々、"事なかれ主義者"であり、"長いものには巻かれる"タイプです。佐藤さんには本業の設計業務で時間を割いてほしいのに、佐藤さんの仕事は業務改善のように思えてなりません。コアメンバーのミーティングでも蚊帳の外なので、あまり業務改善のことをよく思ってはいないようです。

さて、次回はコアメンバーが他部門を巻き込むために現場に出向きます。そこで思いもよらず現場の反発を食らいます。その原因が杉本課長であり、わざと佐藤さんたちを困らせようと思って仕組んだことには、まだ誰も気づいていません。さぁ、どうなっていくでしょうか? 次回をお楽しみに。