本連載は都合により7か月弱ほど中断していましたが、

燃えない現場

中田社長から発表された新しい経営方針の3つの重点施策は、

開発部の主任である佐藤さんは、

コアメンバーは現場の巻き込み方について、

※:人物相関図については、

現場に出向く

加藤さん:

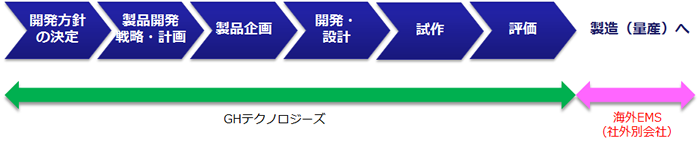

「元々、 当社の製品の一部の製造を自社ではなく、 海外のEMS (Electronics Manufacturing Service) 企業に製造委託したところから不良発生が増えたんだよね?」 佐藤さん:

「そう聞いているけど、 2か月前の品質対策会議 (第1回) では、 原因は定かでないようだし、 当社以外も同じEMSを使っているけど、 当社以外から製品不良発生はないらしい」 赤西さん:

「だとすると、 製造工程だけではなく、 もっと上流の僕ら、 設計工程から見ないといけないのかもしれないですね」

広瀬さん:

「ねぇ、 それって設計ミスがあったってこと?」 赤西さん:

「お前なぁ~そりゃないでしょ!」 村瀬開発部長:

「やはり、 ここは製造部と品質管理部に協力を要請しないとダメそうだな」 永井知財部長:

「そうですね。まずはもっとも不良発生の原因に近いと思われる製造部かな」 佐藤さん:

「原因解明をしようとしないあの製造部長が協力してくれるように思えないけど (第3回参照)。 村瀬開発部長:

「品質管理部長は話がわかるから、 まずは彼と一緒に製造部長と話をしてみるよ!」 一同:

「よろしくお願いします!」

関連部門への声掛け

村瀬開発部長:

「…というわけで、 開発部と知的財産部がコアとなり、 全社的な業務改善を進めていくことになったので、 製造部にも協力をお願いしたい」 製造部長:

「そう言えば、 対策会議の途中で飛び出していった誰だっけ?」 村瀬開発部長:

「佐藤のことですか?」 製造部長:

「そうだった、 あの失礼極まりない輩がワーワー騒いでいるのではないかね?」 村瀬開発部長:

「私は彼が間違ったことを言っているようには思っていませんが何か?」 製造部長:

「いや、 まぁいい。それで、 具体的にはどうやって改善とやらを進めていくんですか? ご存じのとおり、 EMSに製造委託をしている製品は部品供給からアセンブリまで全て海外なので、 我々製造部は途中の工程には関わっていないのでね」 品質管理部長:

「直接、 製造部が製造プロセスに関わっていなくとも、 生産管理の手法や製造指示書は国内製造部のものが基準になっているはずなので、 まったくの無関係というわけじゃないことはわかっているはずです」 製造部長:

「ともかく、 海外EMSのせいで、 我々製造部が問題だと思われるのも面白くない。それで、 具体的にはどうやって進めるのか言ってくれれば協力はしますよ」

村瀬開発部長は、

村瀬開発部長:

(そうだ…確か佐藤さんとよく話をしているコンサルティング会社C社なら何かヒントが得られるかもしれない)

部門の責任範囲

村瀬開発部長から依頼を受け、

村瀬開発部長:

「製造部は改善に協力をしてくれるとのことだが、 具体的な進め方の提示を要求している」 佐藤さん:

「まったく、 自分たちの頭でこれっぽっちも考えないんだから。うちの杉本課長と一緒だよ、 ほんとに」 村瀬開発部長:

「その話も近いうちにきちんと杉本課長を交えて行わないといけないが、 今この場での議論はよそう。Sさん、 これまでの経過をお聞きになられていかがですか?」 S氏:

「その前に1つお伺いしますが、 御社の製品の製造責任はどの部門の誰ですか?」 品質管理部長:

「品質に関しては自分だが、 製造に関しては製造部長です」 S氏:

「ですよね…、 それは海外のEMS企業に製造委託した製品であってもGHテクノロジーズのブランドで売るので、 製造部ですよね?」 品質管理部長:

「そのはずです」 S氏:

「これまでのお話を聞く限りでは、 製造部長はその認識は薄いようですね」 佐藤さん:

「まったくないですよ。EMSだろうが、 どこで作ろうが、 うちの製品なんだから」

以前の日本の製造業は工程の上流から下流まで全て自社で保有する

連続的な業務工程の一部を社外に出す際にとかく問題となるのが、

さて、

先のApple社は自社に製造部門を持たないので、

では、

現状業務プロセスの把握

S氏:

「先ほどの製造部門の責任範囲が曖昧であることがわかりましたが、 肝心な問いは、 製造部を巻き込んだ具体的な進め方の提示でしたね」 村瀬開発部長:

「そうです」 S氏:

「原因が一意的に製造工程、 それもEMSに100%原因があるかないかがわからない現時点では、 製造の前後工程を含んだ業務プロセスの把握からでしょう」 加藤さん:

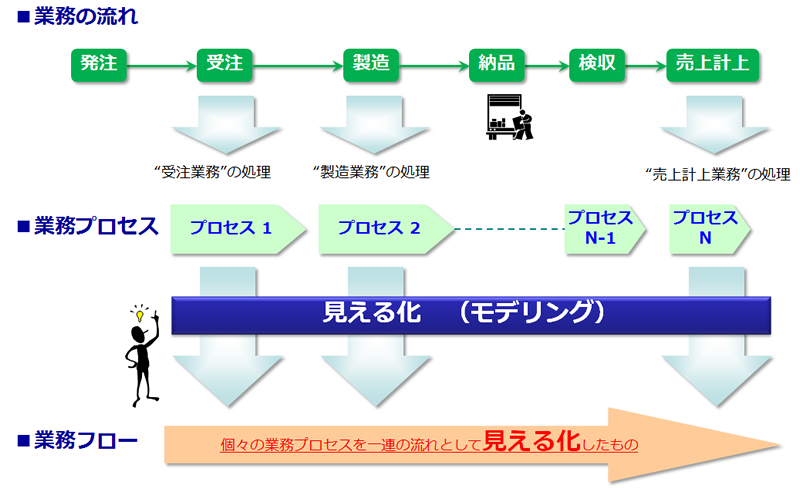

「それって、 どういうものですか?」 W女史:

「この図 (図2参照) のように、 業務の流れを実際に見える形として、 これを元に原因発見と問題解決をはかります」

村瀬開発部長:

「ISO9001や内部統制の業務フローならありますが…」 S氏:

「目的が異なるので、 これらの業務フローは改善活動には参考にはなるけど、 使いものにならないケースがほとんどです。開発部門から製品出荷までの業務プロセスを一通り、 洗い出すということを業務改善の最初のステップ として始められたらいかがでしょうか?そこから、 問題が見えてくるかもしれません」 佐藤さん:

「確かにそれなら、 製造部門に限らず、 現場の参画を促す理由になりますね」

さて、 次回は、